企画・開発から製造、お客様のもとに届くまで。

業界を牽引するメーカーとして、

各分野のプロフェッショナルたちが

「安全・安心」と「革新」という

共通の志をもって働いています。

長谷川工業の仕事 WORK

協力しあって「いいモノ」を送り出す各部署の仕事内容とは?

連携しフォローする

プロジェクト事例 PROJECT

なぜ溶接ロボット?

生産効率と品質向上のための

挑戦

このプロジェクトは、リードタイムの短縮と海上運賃の高騰という課題に対応するためにスタートしました。国内の人件費が高騰する中で、自動溶接ロボットの導入は、生産効率を向上させ、高品質な製品を安定的に供給するための重要な戦略でした。

社内初の取り組みで

社内初の取り組みで

大きなやりがいを実感

溶接への情熱と経験

生産技術部門では溶接機に触れる機会が少ない中、私自身が積極的に溶接の練習をしていたことが、このプロジェクトにアサインされた理由の一つです。また、2号機となる今回の溶接ロボット導入にあたり、1号機の簡易的な操作方法の教育を受けていたことも、選ばれた理由です。

ロボット導入は決して簡単な道のりではありませんでした。

- なぜ今までできなかったのか?

- 新技術の導入には、様々な課題やハードルがありました。

- 導入にかかった時間

- 慎重な計画と準備、そして試行錯誤を繰り返しながら、プロジェクトを進めていきました。

- 担当者としての苦労

- 特に苦労したのは、アルミ溶接のプログラム作成です。溶接品質の構築が非常に難しく、溶接作業者の方々からご指導をいただきながら、トライアンドエラーを繰り返してプログラムを完成させました。

しかし、この挑戦は大きなやりがいをもたらしてくれました。溶接プログラムを1から作成するという、社内初の取り組みに携わることができ、溶接ロボットのプログラムに関しては、工場で一番詳しいと自信を持って言えます。

大きな経験が

大きな経験が

これからの挑戦の勇気に

生産性の向上と自身の成長

自動溶接ロボットの導入は、工場に大きな変化をもたらしました。生産品目が増えたことはもちろん、私自身の成長にも大きく貢献しています。

大きなプロジェクトに関わったことで、他の新商品立ち上げや設備改造にも積極的に挑戦できる自信と勇気を持つことができました。

現在、当該溶接ロボットは若手社員がライン長として生産しており、溶接の知識向上や計画の進捗管理もできています。私を含め、多くの社員を成長させてくれた設備だと感じています。

若手イメージがなくなり

若手イメージがなくなり

視野の拡大へ

このプロジェクトを通して、問題解決能力が向上し、設備操作への抵抗がなくなりました。

プログラム作成のためにトライアンドエラーを繰り返す中で、電流値や速度、トーチ角度などの最適な条件を検証し、組み合わせを導き出す方法を学ぶことができました。

また、ロボットに対して複雑なイメージを持っていましたが、プログラムを作成できたことで、どんな設備にも積極的に保全業務や改造業務に着手できるようになりました。

HaseLinkって何?

取引の未来を創造する

デジタルプラットフォーム

HaseLinkは、長谷川工業とお客様との取引を、もっとスムーズに、もっと便利にするためのデジタルプラットフォームです。見積もり、注文、在庫確認、配送状況の確認、製品情報の閲覧など、ビジネスに必要な情報をリアルタイムで提供します。私たちの目標は、HaseLinkを「ビジネス取引のワンストップデジタルプラットフォーム」に成長させ、お客様の業務効率を劇的に向上させることです。

業界を変える

業界を変える

デジタル

トランスフォーメーション

お客様の利便性を向上したい

HaseLink導入前、お客様は電話やFAXでのお問い合わせが中心でした。しかし、この方法では時間がかかり、ミスも起こりやすく、お客様にご不便をおかけしていました。そこで私たちは、業界に先駆けてデジタルトランスフォーメーション(DX)を推進し、お客様の利便性向上を目指しました。HaseLinkは、お客様がいつでもどこでも、必要な情報にアクセスし、迅速な意思決定をサポートします。

初めての

初めての

大型プロジェクトは

日々挑戦の連続

課題を乗り越え、成長を加速する

私は技術的な専門知識と、ゼロからシステムを構築するスキルを評価され、このプロジェクトを担当しました。まったく新しいシステムを創り上げることは、プログラム言語の選定、アーキテクチャ設計、全体の開発管理の責任などまさに挑戦の連続でした。

- 開発における課題

チームで協力し、新しい業務プロセスを創り上げる

製品や在庫などの膨大なデータを高速で処理するSQLクエリを最適化する

異なるシステムからデータを移行し、統合する

継続的なクエリ最適化

メーカーだからこそ

メーカーだからこそ

多くの部署との

連携と成果

大きく成長

HaseLinkプロジェクトを通じて、技術面でも職業面でも大きく成長できました。

B2Bプラットフォーム構築を担当し、Reactの実装やSQL最適化、データセキュリティ管理を習得。業務フローの分析・近代化を実践し、デジタルトランスフォーメーションへの理解も深まりました。

また、高性能データベースやAPI最適化、大規模システム統合を経験し、問題解決力が向上。他部署と連携しながら開発を進めることで、コミュニケーション能力や迅速な技術判断力も鍛えられました。この経験を活かし、これからもさらなる成長を目指します。

スタンダードを覆す!

開拓者のスピリット

「とにかく軽くて丈夫な脚立がほしいんや!」。きっかけは、職人さんの一言でした。“重い脚立ほど丈夫≒丈夫な脚立ほど重い”というのが、それまでの業界の常識。業界のパイオニアとしての誇りがあるハセガワは、「ないならつくってやろう!」と新商品の開発へと乗り出した。世の中にない製品をつくるには、世の中にはない発想が必要。これまで常識とされていたスタンダードな脚立の概念を打ち破ることで、軽くて丈夫な脚立を誕生させた。そんな、職人を唸らす商品ができあがるまでには、数々の苦労とアイデアがあったのだ。

ありきたりな脚立に

ありきたりな脚立に

革命を起こす

大胆に発想を転換

最初に行ったのは重さの原因の追究で、材質や部品ごとの重量を徹底的に洗い直した。ユーザーにも調査をした結果、たどり着いた答えは、使用用途を限定させること。これまでの脚立は“はしご兼用脚立”が一般的だったが、10回に1度もはしごを利用しないと判明。“脚立専用の脚立”をつくることにした。

もっと唸らせる

もっと唸らせる

脚立にできるはず!

さらなる工夫をプラス

“脚立専用の脚立”にすることで、耐久性を確保しながら従来の脚立より最大30%の軽量化(当社製品比)に成功。「軽くて丈夫な脚立」が誕生した。さらに、それだけに満足しない開発チームは、新機能もたっぷり搭載。「片手で楽に開閉できるワンタッチバー」「着衣や道具袋が引っかかりにくいフラットな天板」など、ユーザーの声を形にした。

世界に認められ

世界に認められ

脚軽からASHIGARUへ

成長し続ける人気シリーズに

人気商品となった「脚軽」は、ブラックタイプと脚部伸縮タイプが加わり「脚軽シリーズ」へと成長。さらにブラックタイプは、全世界の製品を審査対象にした工業製品デザイン賞「iFデザイン賞2014」(ドイツ)に選ばれ、世界的な高評価を受けるように。日本の職人の声から、世界へ。「脚軽」の進化はまだ続いている。

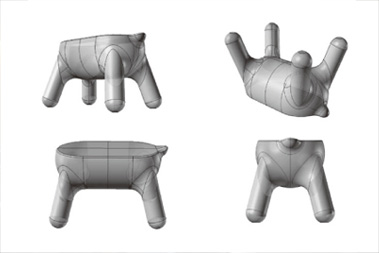

デザインを実現させるための

MADE IN ITALY

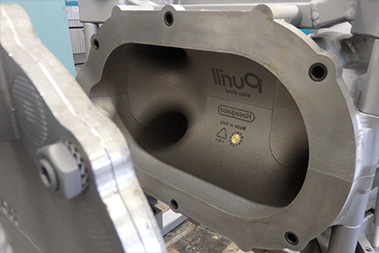

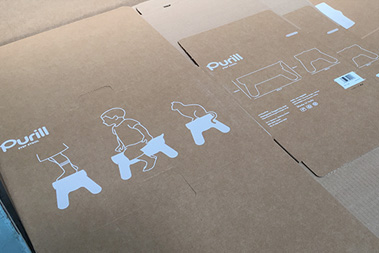

座る、昇る、モノを置く、可愛がる。そんな、今までにないコンセプトの踏台として展開している「Purill(プリル)」では、ペットのような存在感を目指して、理屈じゃない可愛さのあるものづくりを行った。とはいえ、ハセガワの製品にとって安心できる品質はマスト。女性でもラクに持ち運びができる「小さくて軽い、軽いのに強い」を備える材質として樹脂に白羽の矢を立て、さらにその独特のフォルムをつくりだすためにイタリアの工場で製造。理想のデザインをカタチにするために妥協をしない、海を越えた誕生秘話をご紹介。

すべては可愛く安全な

すべては可愛く安全な

デザインのために

イタリアの工場まで奔走

イタリアのデザイン事務所でキャリアを積んだ杉木が手がけたのが、一般ユーザーに向けた、暮らしをちょっと豊かにしてくれる踏台づくり。「感覚的なデザイン」を「プリル」のカタチにするまでに、構想から約1年。可愛らしいフォルムと安全性を両立するために選んだのが、樹脂という素材とイタリアの優れた樹脂成型技術だった。

ときには日本に

ときには日本に

こだわらない

柔軟性も必要

イタリアという選択肢

杉木が樹脂の回転成型技術をはじめて知ったのは、イタリア在住当時。金型を回転させながら樹脂を溶かすことで中が空洞になるから、思い通りに成型でき、軽さも備えている。ハセガワの商品開発の中でイタリアの工場へ足を運び、この技術が使えると分かったときには「プリルのデザインをカタチにできる!」と感動したという。

日本と世界を繋ぐ

日本と世界を繋ぐ

グッドデザイン

暮らしを彩るアイテムに

部屋にちょこんと置いたときに、ペットのように思わずなでたくなるような可愛い姿と風合い。試行錯誤を重ねたデザインと、それをカタチにする場所と。その両方がかなって、今でも「プリル」はイタリアの工場からやってくる。日本発、MADE IN ITALYの商品は、これから先も、世界中で愛されていくだろう。

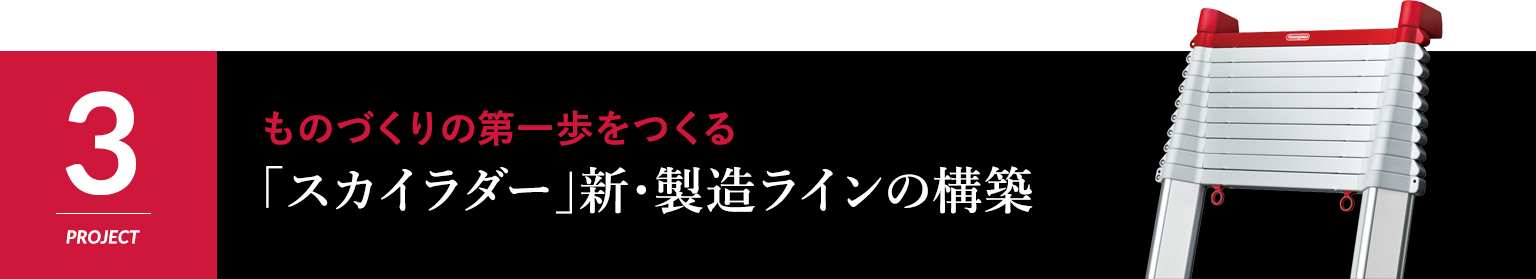

ないならつくる!

それがパイオニアの意地

メーカーであるハセガワがものづくりをするには、製造するための設備が必要。新製品を生み出すということはつまり、新しい製造設備をつくるところからスタートするのだ。そんな“ものづくりの土台”となる製造ラインづくりを手がけているのが、工場の設備を管理する生産技術センター。2017年9月発売の新商品「スカイラダー」では、チームプレーで新構想の製造ライン環境を築き上げた。

今までにない設計の伸縮式はしご「スカイラダー」は、現状の環境では思い通りに製造できない。ならば、製造ラインをつくろう! と動きだしたチャレンジとは。

僕らにとっての

僕らにとっての

新しいものづくり

が始まる

生産の流れをつくりだす

通常のはしご製造ラインでは部材加工〜組み立て〜完成を数日かけて行うが、「スカイラダー」では「1日に何台かを必ず生産してほしい」という要望が。そのためにどんな機械や金型を使い、どうやって加工するか―。3人は、全体構想・製造ラインの計画・金型と分担して知恵を出し合った。

作業工程の

作業工程の

発想転換がカギに

商品を生み出すために

「スカイラダー」は支柱部分に使う金型が最大24型と、非常に多い。通常通り機械に金型を1回ずつ付け替えていると、とてつもない労力と時間がかかるのだ。そこで導入したのが、あらかじめすべての金型をセットした機械を使う製造ライン。ランプと音声で加工順序を案内してくれるので、間違うリスクも軽減させられる。